Технология изотермической раскатки осесимметричных изделий

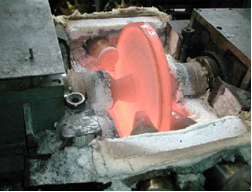

Эта принципиально новая технология изготовления точных заготовок с развитыми полостями базируется на горячей локальной деформации в условиях сверхпластичности. Для нее в ИПСМ РАН используются раскатные станы СРД-800 российского производства и PNC-600 производства Leifeld Co. (Германия), оснащенные печами для нагрева заготовок и поддержания необходимой температуры (рис. 1). На первом стане заготовка с предварительно подготовленной мелкозернистой микроструктурой размещается в печи стана, зажимается центральными держателями, нагревается и приводится во вращение. С помощью двух пар роликов, перемещающихся по заданной траектории, производится формообразование детали, в результате которого достигается увеличение диаметра и уменьшение толщины раскатываемой заготовки диска (рис. 2). Благодаря тому, что температурно-скоростные условия раскатки соответствуют сверхпластическим, микроструктура оказывается одинаковой в пределах всего диска. Максимальный диаметр получаемых изделий на стане СРД-800 составляет 800 мм, а коэффициент использования материала достигает 0.7.

а) б)

б)

Рисунок 1. Общий вид раскатных станов (а) СРД-800 и (б) PNC-600, оснащенных печами для нагрева заготовок и поддержания необходимой температуры.

а) б)

б)